Enviar comentarios

Taizhou Lingfei Molding Technology Co., Ltd. se especializa en el diseño, fabricación y venta de moldes para triciclos y vehículos de cuatro ruedas, así como en la producción de productos plásticos. Aprovechando las ventajas industriales del Distrito Huangyan, conocido como la "Cuna de los Moldes en China", la empresa se compromete a ofrecer a sus clientes moldes de alta precisión y calidad, así como soluciones integrales en plásticos.

-

Categorías de productos

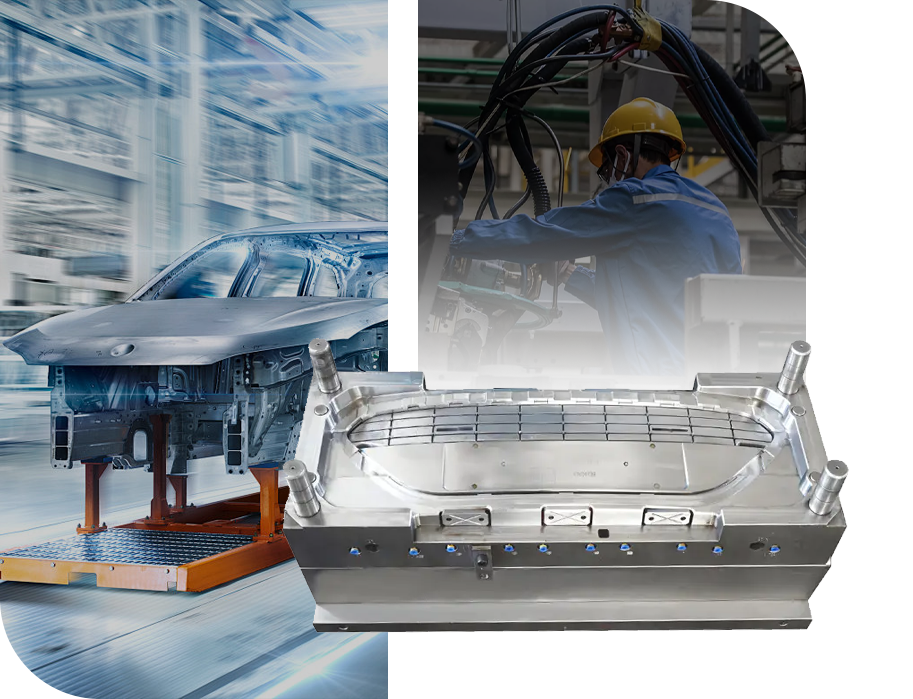

Molde para piezas de automoción

Los moldes para piezas de automóviles se clasifican principalmente en cuatro tipos principales: matrices de estampación, moldes de inyección, moldes de fundición a presión y matrices de forja.

1. Troqueles de estampado: se utilizan para producir paneles de carrocería (por ejemplo, puertas, capós) y componentes estructurales (por ejemplo, marcos) formando chapa metálica mediante procesos como troquelado, trefilado y doblado. Su ventaja radica en fabricar rápidamente piezas curvas complejas, completando múltiples operaciones en una sola carrera de prensa, ofreciendo alta eficiencia y bajo costo.

2. Moldes de inyección: Se utilizan para fabricar componentes interiores de plástico (paneles de instrumentos, paneles de puertas) y piezas exteriores (parachoques, rejas). El plástico se funde a alta temperatura y presión antes de inyectarse en la cavidad del molde. Las ventajas incluyen la capacidad de formar formas intrincadas, alta precisión superficial (el moldeo por inyección de alto brillo logra acabados sin costuras y de alto brillo) y soporte para la producción en masa.

3. Moldes de fundición a presión: se utilizan principalmente para componentes de aleación de aluminio y magnesio (por ejemplo, carcasas de motores), donde el metal fundido se inyecta en cavidades a alta presión. Las principales ventajas incluyen la formación rápida de estructuras intrincadas.

4. Troqueles de forja: Se emplean para fabricar piezas metálicas de alta resistencia (p. ej., bielas, engranajes) mediante deformación plástica a alta temperatura, logrando microestructuras densas. Los beneficios clave incluyen la producción de componentes de precisión capaces de soportar cargas pesadas, con vidas útiles que alcanzan cientos de miles de ciclos y altas tasas de utilización de materiales. -

Categorías de productos

Molde de triciclo eléctrico

Los moldes de triciclo son herramientas especializadas que se utilizan en el proceso de estampado. En la fabricación de triciclos eléctricos, las matrices de estampado se emplean principalmente para procesar láminas metálicas. Mediante la acción de estampado de las matrices, las láminas metálicas sufren deformación plástica, produciendo piezas con la forma y dimensiones deseadas. Estas piezas se someten a un procesamiento posterior y finalmente se ensamblan para formar productos completos de triciclo eléctrico. El principio de funcionamiento de las matrices de estampación de triciclos eléctricos se basa principalmente en la transmisión de potencia de la prensa de estampación y en el diseño preciso de las matrices. Durante el proceso de estampado, la prensa ejerce suficiente presión para unir las matrices superior e inferior, estampando la lámina metálica colocada entre ellas. La estructura complementaria convexo-cóncava de las matrices hace que la lámina metálica se deforme bajo presión, completando así la fabricación de la pieza.

Valor de aplicación de las matrices de estampado de triciclos eléctricos:

Mejora de la eficiencia de la producción: las matrices de estampado permiten un procesamiento rápido y preciso de láminas metálicas.

Garantizar la calidad del producto: las matrices diseñadas con precisión garantizan una forma y dimensiones consistentes de las piezas, salvaguardando así la calidad general de los triciclos eléctricos.

Reducción de costes de producción: El proceso de estampación ofrece ventajas como un alto aprovechamiento del material y un bajo consumo energético, contribuyendo a reducir los costes de producción de los triciclos eléctricos. -

Categorías de productos

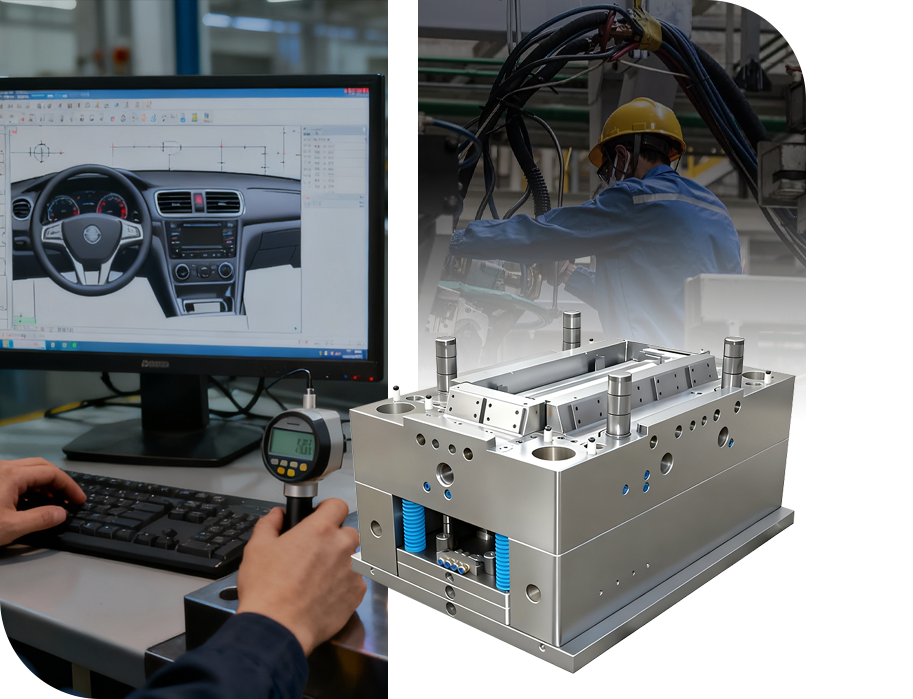

Molde de dos ruedas

Moldes para vehículos de dos ruedas: Diseñados principalmente para motocicletas, bicicletas eléctricas y vehículos de transporte similares.

Las principales ventajas incluyen: Alta eficiencia y niveles de automatización que permiten la producción continua de múltiples componentes. Las estructuras complejas, como carcasas de plástico y piezas de marcos, se pueden moldear en decenas de segundos o minutos, satisfaciendo las demandas de producción en masa.

Los estrictos requisitos de control de precisión, las capacidades de producción versátiles y la sostenibilidad ambiental —caracterizada por un bajo consumo de energía— se alinean con los estándares de fabricación ecológica. -

Categorías de productos

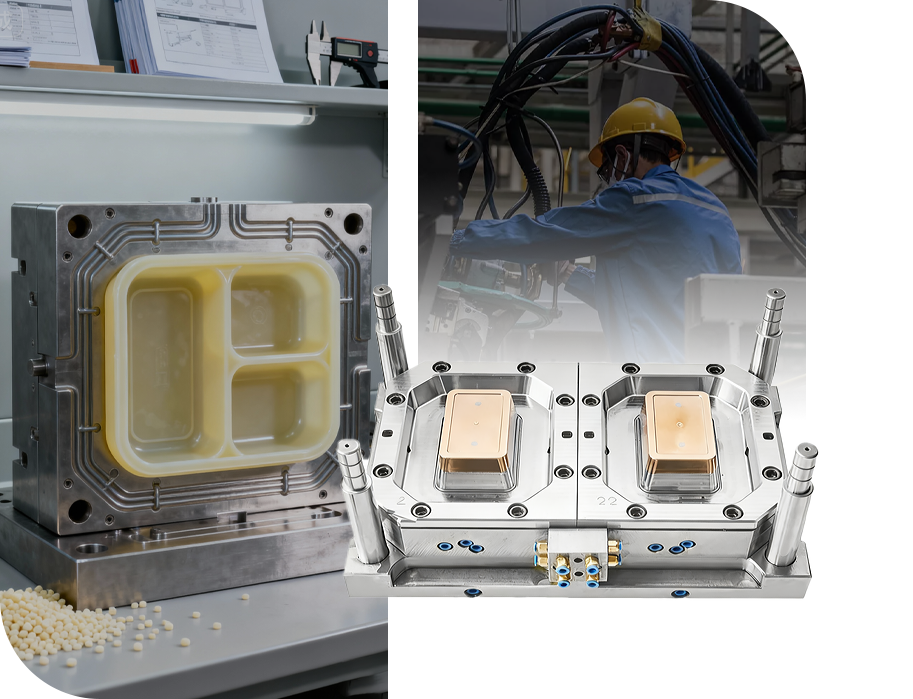

Molde de producto de plástico

La clasificación de los moldes de plástico se centra en los procesos de conformado, con diferentes moldes adaptados a las distintas características del producto y requisitos de producción.

Alta eficiencia de conformado: utiliza un diseño modular de múltiples cavidades, lo que permite el moldeo simultáneo de 2 a 16 cavidades para piezas pequeñas. Logra el menor tiempo de ciclo por producto, satisfaciendo demandas de producción de gran volumen.

Control de precisión estricto: construido a partir de aceros moldeados de alta precisión como S136 y 718H, procesados a través de centros de mecanizado CNC de cinco ejes. Las tolerancias dimensionales son controlables para satisfacer los requisitos de ensamblaje de componentes de precisión.

Amplia compatibilidad de materiales: compatible con casi todos los termoplásticos, incluidos PP, ABS, PC, fibra de vidrio PA66 y TPE. Los tratamientos superficiales (p. ej., nitruración, cromado) optimizados para materiales modificados mejoran la resistencia al desgaste en más del 50%. -

Categorías de productos

Molde para suministros industriales

Moldes de inyección: El material plástico se calienta y se inyecta en la cavidad del molde, luego se enfría y se solidifica para formar el producto. Sus ventajas incluyen alta precisión, alta eficiencia, idoneidad para la producción en masa y la capacidad de producir estructuras plásticas complejas. Se utiliza principalmente en componentes automotrices, electrodomésticos, artículos de primera necesidad, dispositivos médicos y otros campos para fabricar carcasas, piezas, contenedores y productos similares de plástico.

Moldes de compresión: Se colocan láminas o gránulos de plástico calentados y ablandados en la cavidad del molde, donde se aplica presión para llenar la cavidad. Después del enfriamiento y la solidificación, se forma el producto terminado. Las ventajas incluyen una velocidad de producción rápida, un costo relativamente bajo y superficies de producto lisas. Se utilizan para producir artículos de primera necesidad como vasos de plástico, recipientes, cajas, así como componentes industriales.

Troqueles de estampación: uso de prensas y troqueles para procesar láminas de metal en las formas y dimensiones deseadas a través de múltiples operaciones que incluyen troquelado, doblado y estirado. Las ventajas incluyen alta eficiencia de producción, precisión, consistencia, utilización del material y amplia aplicabilidad. Se utiliza principalmente en las industrias de fabricación de automóviles, electrodomésticos y electrónica para producir paneles de carrocería, carcasas de refrigeradores, carcasas de teléfonos móviles y productos similares.

Moldes de fundición a presión: el metal fundido se inyecta a alta presión y velocidad en las cavidades del molde, solidificándose al enfriarse para formar piezas fundidas. Este método ofrece una alta eficiencia de producción, dimensiones de fundición precisas y una excelente calidad de superficie. Se utiliza comúnmente para componentes automotrices y carcasas de dispositivos electrónicos, como bloques de motor y cajas de transmisión.

Producción de moldes: el proceso generalmente implica análisis de productos, diseño estructural, preparación de materiales y planificación de procesos, conformado y tratamiento térmico, ensamblaje y pruebas.

Servicios de moldes: cubren todo el ciclo de vida, desde el diseño del producto hasta el soporte posventa. Esto incluye brindar a los clientes soluciones de diseño de moldes optimizadas para los requisitos del producto; brindar actualizaciones oportunas del progreso y control de calidad durante la fabricación; y ofrecer servicios posteriores a la entrega, como instalación, puesta en servicio, capacitación, mantenimiento y reparaciones para resolver problemas operativos, garantizando un rendimiento constante y una vida útil prolongada del molde. -

Categorías de productos

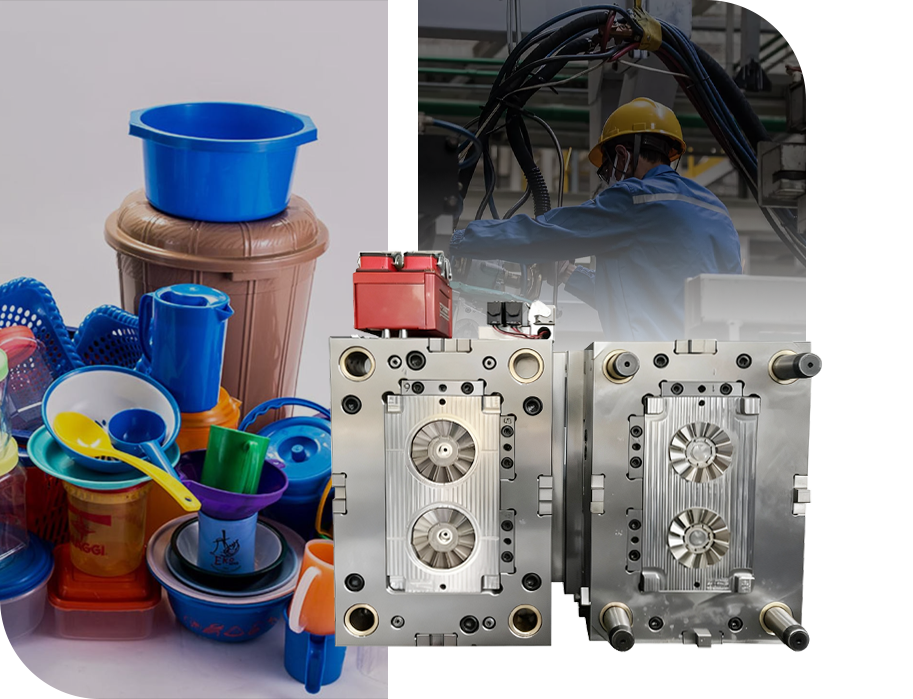

Molde de Artículos de Uso Diario

La gama de productos de moldes de uso diario es amplia y abarca múltiples sectores, incluidos artículos para el hogar, utensilios de cocina, accesorios de baño, suministros de oficina y artículos de cuidado personal. Los ejemplos incluyen sillas de plástico y contenedores de almacenamiento para artículos para el hogar; loncheras y recipientes de especias para utensilios de cocina; vasos para cepillos de dientes y jaboneras para accesorios de baño; carpetas de archivos y portaplumas para útiles escolares y de oficina; y estuches y peines cosméticos para cuidado personal y bienes de consumo.

Alta eficiencia de producción: permite la producción en masa fabricando múltiples productos simultáneamente, acortando los ciclos de producción. Características como el moldeo paralelo de múltiples cavidades en moldes de inyección aumentan la producción por unidad.

Calidad superior del producto: la alta precisión del molde garantiza dimensiones y apariencia consistentes en todos los productos. Capaz de producir formas complejas y estructuras multifuncionales para satisfacer los requisitos de alta precisión de los productos de uso diario.

Costo-efectividad: si bien los costos de fabricación de moldes son relativamente altos, los moldes ofrecen usabilidad a largo plazo. Los costos unitarios disminuyen significativamente durante la producción a gran escala.

Desempeño ambiental: Compatible con plásticos ecológicos como materiales biodegradables, alineándose con las tendencias de fabricación ecológica. Los diseños optimizados minimizan el desperdicio de material.

Aplicaciones:

Artículos para el hogar, utensilios de cocina, accesorios de baño, útiles escolares/de oficina, cuidado personal y productos de consumo—que proporcionan artículos de plástico prácticos y estéticamente agradables para la vida diaria.

Mecanizado de componentes de moldes:

Los procesos de mecanizado CNC y EDM garantizan precisión y calidad.

Ensamblaje y depuración de moldes: ensambla componentes mecanizados y realiza la depuración para garantizar que todas las piezas del molde funcionen correctamente.

Ejecuciones de prueba e inspección de muestras: realiza ejecuciones de producción de prueba, inspeccionando las dimensiones, la apariencia y el rendimiento de la muestra, y se realizan ajustes oportunos si surgen problemas.

Producción en masa y optimización: inicia la producción en masa tras la aprobación de la muestra y optimiza el molde en función de la retroalimentación de la producción.

Servicios de personalización: admite personalización de alto nivel. Ajuste de manera flexible los diseños de moldes según los requisitos del cliente —desde la forma y las dimensiones del producto hasta la apariencia— para satisfacer las necesidades de producción tanto personalizadas como en masa.

Mantenimiento posventa: brinde servicios de mantenimiento de moldes, incluidas reparaciones y mantenimiento, para extender la vida útil del molde y garantizar un funcionamiento constante.

Soporte técnico: Ofrecer a los clientes asistencia técnica y recomendaciones de optimización del proceso de producción para mejorar la eficiencia de la producción y la calidad del producto. -

Categorías de productos

Molde para electrodomésticos

Los moldes para electrodomésticos son el principal equipo de proceso en la industria de fabricación de electrodomésticos y determinan directamente la precisión estética, la estabilidad estructural y la eficiencia de producción de los electrodomésticos. Según las diferencias en la funcionalidad del producto, la estructura y los procesos de moldeo, los moldes para electrodomésticos se pueden clasificar en múltiples segmentos especializados, cada uno de los cuales exhibe características industriales distintas en términos de ventajas, escenarios de aplicación, flujos de trabajo de producción y servicios de soporte.

Ventajas principales

Alta flexibilidad de formación: admite diversos componentes plásticos que van desde microbroches hasta carcasas grandes y materiales de soporte como PP, ABS y PC.

Equilibrio entre precisión y eficiencia: logra una alta precisión de mecanizado de cavidades con el ciclo de inyección único más corto, lo que permite la producción en masa a gran escala.

Calidad de superficie controlable: Forma directamente diversos acabados —alto brillo, mate, grano de cuero— a través de tratamientos de superficie del molde (pulido, grabado).

Aplicaciones típicas: Principalmente en escenarios de aislamiento y amortiguación de electrodomésticos:

- Componentes aislantes: Capas de espuma para puertas de refrigeradores, aislamiento interior del tanque del calentador de agua eléctrico, capas intermedias de espuma térmica.

- Componentes de amortiguación: Almohadillas antivibración para lavadoras, almohadillas amortiguadoras para unidades exteriores de aire acondicionado, bloques amortiguadores para envases de pequeños electrodomésticos.A medida que la industria de los electrodomésticos avanza hacia “la premiumización, la inteligalización y la ecologización”, los moldes de los electrodomésticos están evolucionando en tres direcciones clave:

Alta precisión: para satisfacer las demandas “sin defectos” de los electrodomésticos premium, la precisión del mecanizado de moldes avanza para adaptarse al moldeo de micro-nanoestructuras.

Inteligente: Los moldes integran sensores (temperatura, presión) para monitorear el proceso de moldeo en tiempo real, lo que permite alertas de defectos y ajustes de parámetros.

Verde: utiliza materiales ecológicos (por ejemplo, moldes biodegradables compatibles con plástico) y optimiza las estructuras de los moldes para reducir el consumo de energía.

-

Ver Más

Molde de inyección de plástico para pala delantera de tres etapas para automóvilesVer más

Ver Más

Molde de inyección de plástico para pala delantera de tres etapas para automóvilesVer másEste parachoques delantero es una pieza de automóvil personalizada diseñada para optimizar la aer...

-

Ver Más

Molde de modificación de automóvil para la parrilla delanteraVer más

Ver Más

Molde de modificación de automóvil para la parrilla delanteraVer másEsta parrilla para automóvil presenta un patrón ABS/carbono negro. El material de la parrilla, el...

-

Ver Más

Molde de modificación de automóvil para ensamblaje de parachoques delanteroVer más

Ver Más

Molde de modificación de automóvil para ensamblaje de parachoques delanteroVer másEste parachoques delantero (fascia delantera) es un componente exterior diseñado para proteger la pa...

-

Ver Más

Molde para piezas de automóvil con moldura de parachoques delanteroVer más

Ver Más

Molde para piezas de automóvil con moldura de parachoques delanteroVer másEsta mosquitera para automóviles y moldura del parachoques delantero están diseñados para evitar ...

-

Ver Más

Molde de piezas automotrices para ensamblaje de parachoques traseroVer más

Ver Más

Molde de piezas automotrices para ensamblaje de parachoques traseroVer másLa función principal del parachoques trasero de un automóvil (o parachoques trasero) es proteger la ...

-

Ver Más

Molde de marco de panel de instrumentos para la caja de panel de instrumentos de automóvilVer más

Ver Más

Molde de marco de panel de instrumentos para la caja de panel de instrumentos de automóvilVer másEsta carcasa del panel de instrumentos del automóvil moldeada por inyección es un componente central...

-

Ver Más

Molde de paneles interiores de puerta y paneles protectores de puerta para automóvilVer más

Ver Más

Molde de paneles interiores de puerta y paneles protectores de puerta para automóvilVer másLos paneles interiores de las puertas de los automóviles son componentes integrados que combinan dec...

-

Ver Más

Molde de componentes de soporte interior de la carcasa del panel de instrumentos del automóvilVer más

Ver Más

Molde de componentes de soporte interior de la carcasa del panel de instrumentos del automóvilVer másLos componentes de soporte interior de la carcasa del tablero del automóvil, como componentes del...

-

Ver Más

Molde de inyección de ventilador de enfriamiento axial de alta velocidadVer más

Ver Más

Molde de inyección de ventilador de enfriamiento axial de alta velocidadVer másLos ventiladores de enfriamiento de flujo axial presentan un diseño de flujo axial. La rotación a...

-

Ver Más

Molde de inyección de bandeja de drenaje para lavadora en espiralVer más

Ver Más

Molde de inyección de bandeja de drenaje para lavadora en espiralVer másEsta bandeja de drenaje para lavadora presenta un diseño hueco en forma de espiral altamente efic...

-

un Parrilla frontal personalizada para todos los modelos de vehículos Es un componente exterior clave que puede remodelar significativamente la fascia delantera de un vehículo. A diferencia de las parrillas estándar de fábrica, las parrillas personalizadas permiten a las marcas y propietarios de vehículos crear una identidad visual distintiva. Más allá de la estética, la parrilla también cumple funciones funcionales, guiando el flujo de...

-

un Panel de consola central de coche es más que un simple elemento decorativo; integra funciones esenciales entre los asientos del conductor y del pasajero. Los interruptores de iluminación, energía y controles del vehículo a menudo se combinan en un solo panel, lo que reduce el desorden y mejora la ergonomía del interior del vehículo. El uso de un panel cuidadosamente diseñado también puede agilizar el ensamblaje, evitar la desalineaci...

-

Los vehículos se enfrentan constantemente a condiciones duras, desde escombros en la carretera hasta agua, barro y grava. un Placa de protección de bajos del coche Sirve como escudo para los componentes del motor, la transmisión y el sistema de combustible. Su función principal es prevenir daños que pueden derivar en reparaciones costosas o tiempos de inactividad operativos. Para los fabricantes, seleccionar el material y el método de p...

-

En el stand, una serie de moldes y piezas moldeadas de última generación atrajeron a numerosos visitantes profesionales. Desde rejillas de automóviles y paneles de puertas de textura realista y tacto suave hasta rejillas de ventilación de aire acondicionado y paneles de control de lavadoras complejos y de diseño intrincado, todos mostraron la profunda integración de Lingfei en mecanizado de precisión, innovación tecnológica y diseño estético. ...

-

Lingfei logró recientemente un gran avance en la tecnología de moldes de precisión, diseñando y fabricando con éxito un molde de inyección ultragrande de dos disparos para conjuntos de paneles de instrumentos automotrices de alta gama. Este exitoso lanzamiento no solo demuestra las capacidades excepcionales de la empresa en el diseño y fabricación de moldes complejos, sino que también mejora la eficiencia de producción y la calidad del product...

-

La principal ventaja de Lingfei Molding radica en su filosofía de diseño flexible y modular. En un mercado caracterizado por rápidas actualizaciones de modelos de vehículos, sus soluciones de diseño de moldes acortan significativamente los ciclos de desarrollo de nuevos productos, lo que permite a los clientes responder rápidamente a las demandas del mercado. Además, los equipos de procesamiento avanzados de la empresa, como la perforación de ...